编者按:在“双碳”、“能耗”政策的影响下,建筑卫生陶瓷行业已进入到加速淘汰的大变革时期,降本增效带来的压力倒逼企业更进一步提升智能制造水平。新明珠集团作为中国建筑陶瓷绿色智能制造基地落户单位,致力于发展数字化与智能化深度融合的高端陶瓷制造,成为行业智能制造转型升级的典范。本文将聚焦新明珠数字化示范工厂取得的示范成果,供行业参考。

发展智能制造,对于加快发展中国建筑陶瓷产业体系,巩固壮大行业发展根基,构建高质量发展格局具有重要意义。以智能制造为契机,提升精细化管理、资源优化配置,利用数据驱动提质增效、降本降耗已成为当下行业转型升级的重要途径之一。在过去长达十余年的以智能化、数字化、网络化为主导的“工业4.0”改革中,建筑卫生陶瓷行业涌现出了一批优秀的智能化生产线,其中,中国建筑卫生陶瓷行业建筑陶瓷绿色智能制造示范基地落户单位新明珠数字化示范工厂,在系统化解决方案构架、工业软件设计开发、智能制造装备研发等方面进行全方位布局,取得了具有行业示范作用的成果,已成为中国乃至全世界智能化数字化融合水平领先的生产基地。

系统化顶层设计

打造全链条智能制造整体解决方案

新明珠数字化示范工厂部署了一套覆盖全工厂,围绕生产/制造全过程的智能制造大数据系统,包括设备层的 Scada 数据采集及监视控制;边缘层的边缘计算、IOT 平台;数据层的制造中台系统;应用层的 PLM产品生命周期管理、MES 数据化生产执行管理、EAM数字化资产管理及设备全生命周期运维系统、AI 质检、一砖一码全生命周期产品溯源;决策层的 DTS 数字孪生及仿真、企业驾驶舱等多个系统。

5G数智化中央控制系统

作为生产控制的大脑,新明珠数字化示范工厂MES系统,实现了产品工艺数据化管理、生产执行流程化作业、系统设备体系化集成、生产过程执行控制、产品质量过程管理、车间库存管理、车间看板管理智能化,提高企业制造执行能力,提升现场生产管理。同时,结合原有资源系统(ERP),实现供给链、物流、销售、财务等企业经营管理功能。实现了以下高质量新型数字化生产范式的效果。

MES制造执行系统

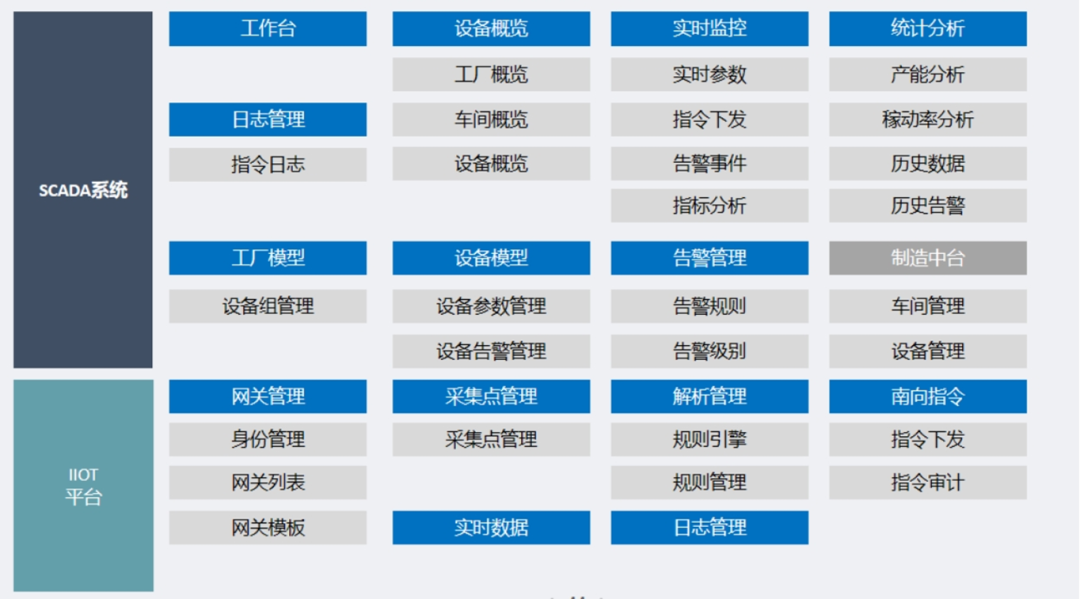

新明珠数字化示范工厂数据采集体系包括SCADA系统、IOT平台以及边缘数据采集。通过设备数据采集,实现设备运行可视化,全面掌握关键设备的运行效率、设备稼动率。及时采集设备告警信息,按照告警规则与等级,设置相对应的处置措施,有效降低设备故障对生产的影响,实现工业数据“采集-处理-应用”的全过程闭环。

数据采集体系

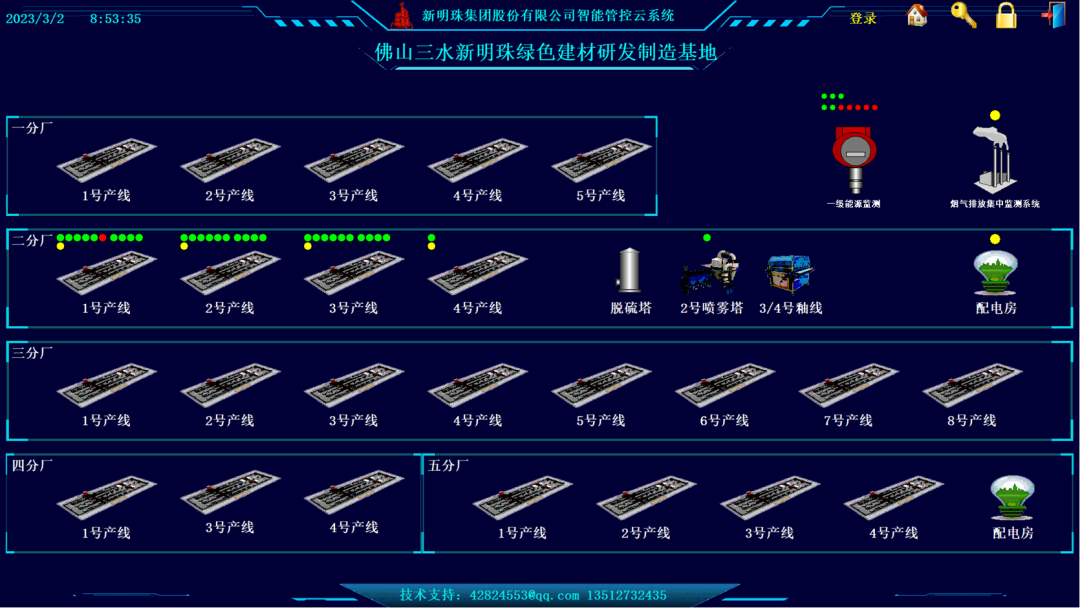

新明珠智能管控云系统,实现生产设备监控、能源监测、环保安全检测等方面的集成管理。对于企业高管、决策层而言,该系统以可视化图表形式对能源结构、用能成本、用能质量、能耗预测等进行直观展现,为制定决策提供数据支持。对于管理设备的技术员来说,系统可以实现设备状态在线监控、设备管理、设备异常状态报警等,大大降低使用风险,保障设备长期稳定运行。

智能管控云系统

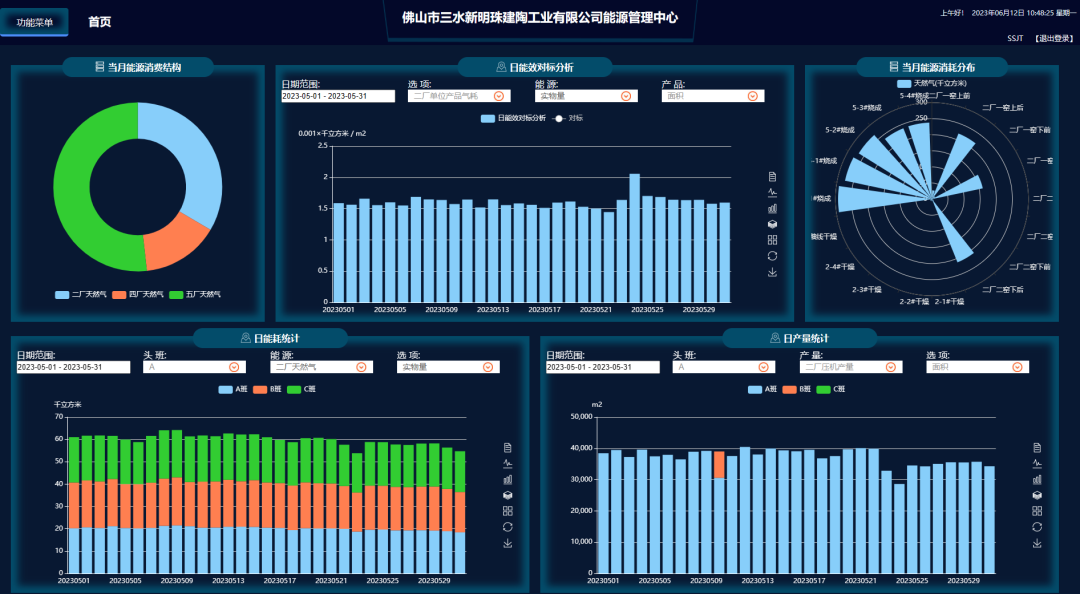

能源管理是工厂制造管理的重中之重,新明珠EMS系统实时监控并管理整厂的能源供给及使用情况,涵盖供配电、燃气、水煤浆、全厂主要运行设备。对重点用能设备(窑炉、喷雾塔) 关键设备的用电、用气量按照班次、日、月度等维度进行统计,并提供峰平谷、单产等方面的分析。

EMS能源管理系统

在上述系统的基础上,结合PLM产品生命周期管理系统、DTS 数字孪生系统、EAM资产管理系统,从各个维度共同铸就了新明珠生产/制造的大脑,让数字科技渗透到瓷砖生产工艺流程的每一个环节和每一个工艺处理的细节,实现生产过程透明化的同时也大大提升了陶瓷制品生产过程的品质可控性。

通过智能制造大数据系统的建立,实现了全工厂基于数据驱动的自决策、自执行的智能制造,大幅度提升了生产过程中各工序的工作效率、降低非必要成本、提高了产品质量和工厂的规范生产水平,实现“一张图看全厂”、“一组 APP 管生产”“一个APP 管设备”、“一个码控质量”的应用效果。

智能制造装备

助力节能降耗、降本增效

建筑陶瓷生产线末端的质检效率一直是困扰行业的一个痛点,新明珠数字化示范工厂引入阿里达摩院的视觉算法科学家团队,开发AI质检系统并实现了瓷砖检测线持续稳定运行。在检验工位采用AI质检系统,可实现自动识别缺陷并进行标注,结合大数据技术针对历史瑕疵/缺陷进行回溯分析、及时发现生产的相关问题和潜在风险,降低了工人的劳动强度,提高了质检效率,保证了产品品质稳定性。

AI质检系统

在产品多样化的趋势下,智能仓储物流承担着提升效率、提升客户体验、提升企业核心竞争力的重任。新明珠数字化示范工厂通过建设的堆垛式3TAGV智能半成品缓存排产管理系统,精准执行工厂不同的半成品的出入库操作,人均生产效率和物流运输效率得到大幅度提升。

堆垛式3TAGV智能半成品缓存排产管理系统

新明珠数字化示范工厂还引入了大量先进设备打造工厂核心优势:世界最长的节能环保岩板双层窑炉(415.8米),压机切边料回收系统,烟气余热阶梯式利用系统,模块化柔性生产工艺系统,22通道全数码喷墨先进工艺系统等。

世界最长的双层辊道窑(415.8米)

新明珠智能制造

树立行业标杆

新明珠智能制造转型升级的成功离不开其决策层的战略定力,自2016年起新明珠就将智能制造与数字化转型提升至集团战略高度,以新明珠集团科技委、当代陶瓷研究院为中心,打造了一流的科研创新团队。同时坚持产学研联合研究,与中国地质大学等高校、中国电信、阿里巴巴达摩院、航天云网等一众数字化系统提供商,在工艺、装备、软件、网络等各个层面进行深度合作,开发出一系列具有行业示范效应的成果。集团累计获得各类专利有效量为300余件,主导或参与制订90多项国家、行业及地方标准。

在长期坚持与努力下,2023年,新明珠集团荣获第七届“中国工业大奖表彰奖”,该奖励是经国务院批准设立的我国工业领域最高奖项,本次获奖是对新明珠在陶瓷先进制造领域转型升级成果的进一步认可。

新明珠集团荣获第七届“中国工业大奖表彰奖”

当下正处于中国建筑陶行业变革与高质量发展的历史性交汇点,行业要坚定不移地以智能制造为主攻方向,推动产业技术变革和优化升级,在以新明珠集团为代表的一众龙头生产企业的引领下,以“鼎新”带动“革故”,提高质量、效率效益,减少资源能源消耗,畅通产业链供应链,助力行业“双碳”目标实现,进一步夯实中国建筑陶瓷在全球价值链的地位。

相关文章

相关文章

头条焦点

头条焦点

精彩导读

精彩导读